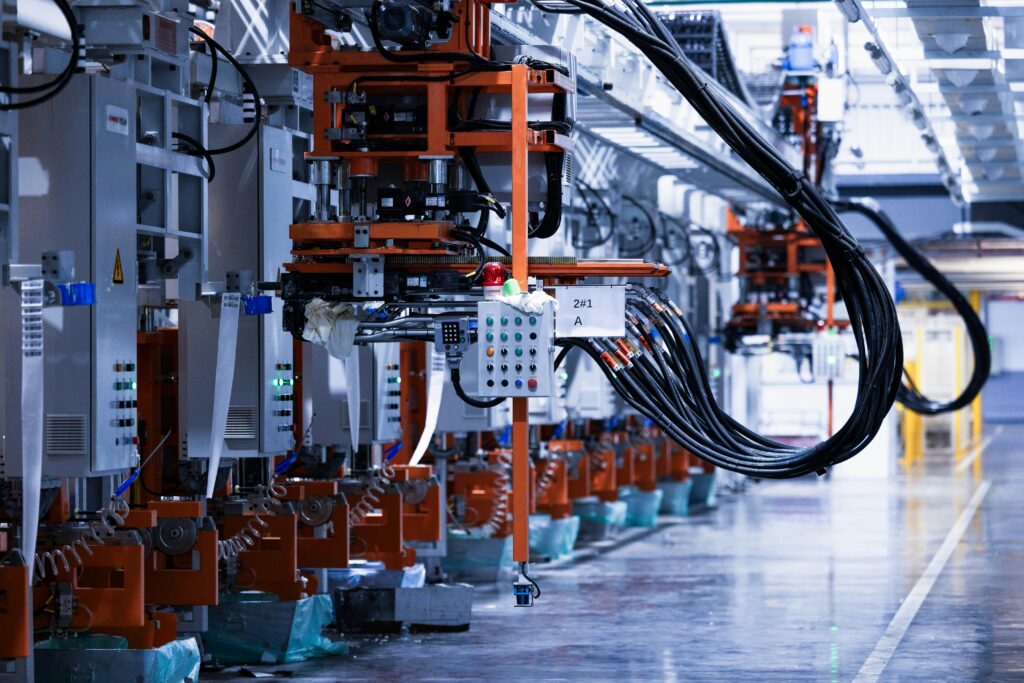

Varje timme av oplanerat produktionsstopp kostar industrin miljontals kronor. Vad händer om maskinerna själva kan berätta när de behöver service – och människor i produktionen får verktyg att förstå varför? Det är precis vad forskningsprojektet TPdM, Trustworthy Predictive Maintenance, arbetar med – att utveckla tillförlitliga och begripliga AI-lösningar för industrin.

I takt med att industrin digitaliseras växer möjligheten att använda data för att förutse maskinfel innan de inträffar. Prediktivt underhåll (Predictive Maintenance, PdM) har under de senaste åren lyfts fram som ett av de områden inom industrin som kan ge störst affärsnytta – genom att minska stillestånd, optimera resursanvändningen och öka produktiviteten. Tekniken måste inte bara fungera. Den måste gå att förstå – och vara pålitlig för dem som använder den i vardagen. Den utmaningen står i fokus för forskningsprojektet TPdM – Trustworthy Predictive Maintenance, lett av Chalmers tekniska högskola tillsammans med ett antal industripartners som AB SKF, Husqvarna AB, Volvokoncernen, Siemens AB, Capgemini Sverige AB, and the University of Skövde.

Från teknik till tillit

Projektledaren Ebru Turanoglu Bekar, senior lektor vid Chalmers avdelning för produktionssystem, är en del av forskargruppen som kallas Underhållsteknik. Hon har arbetat med prediktivt underhåll i nära samverkan med industrin sedan 2018.

– Prediktivt underhåll är en hörnsten i framtidens smarta industri. Flera internationella rapporter, bland annat från World Economic Forum, visar att det är ett område inom digitalisering som har stor potential att skapa affärsvärde. Men det kräver att AI-lösningarna blir begripliga och att människor vågar lita på dem, säger hon.

TPdM bygger vidare på tidigare forskning och fokuserar på att utveckla människocentrerade beslutsstödsprototyper för PdM. Målet är att skapa system som kombinerar avancerad dataanalys och maskininlärning med mänsklig erfarenhet, och därmed möjliggöra mer tillförlitliga och uppföljningsbara beslut i industrins underhållsarbete.

– Vi vill att tekniker och beslutsfattare inte bara ska använda systemen, utan förstå hur de fungerar och varför de föreslår ett visst beslut. Ju mer man förstår ett system, desto större blir tilliten till det, förklarar Ebru.

Projektfakta

Projektnamn: Trustworthy Predictive Maintenance (TPdM) (länk till Vinnovas sida om projektet)

Period: september 2022 – september 2025

Projektledare: Ebru Turanoglu Bekar, Chalmers tekniska högskola

Partners: AB SKF, Husqvarna AB, Volvokoncernen, Siemens AB, Capgemini Sverige AB, and the University of Skövde.

Projektbudget: 11 139 048 kr (delad industri och stat).

Syfte: Att utveckla människocentrerade beslutsstödsprototyper för prediktivt underhåll baserat på avancerad dataanalys och maskininlärning, för att stärka svensk industris konkurrenskraft och hållbarhet.

Digitaliseringens möjliggörare

För att kunna förutse fel krävs att data samlas in, hanteras och analyseras på ett tillförlitligt sätt. TPdM arbetar med att bygga robusta och uppkopplade system-av-system som kan leverera rätt data vid rätt tidpunkt – och omvandla den till handlingsbara insikter.

– Digitalisering handlar inte bara om teknik och sensorer. Det handlar om att skapa en helhetslösning där data, analys och mänsklig kunskap samverkar i värdekedjor. Det är först då AI blir ett verkligt beslutsstöd, säger Ebru.

Inom projektet har forskarna utvecklat programvaruprototyper som testats i samarbete med industripartnerna. Dessa verktyg stödjer beslutsfattare genom att visualisera data, visa risknivåer och förutse när underhåll bör genomföras – innan driftstopp uppstår. Resultaten visar på ökad kostnadseffektivitet, kortare stilleståndstider och bättre resursutnyttjande.

Samskapande mellan människa och maskin

En av de viktigaste lärdomarna från projektet har varit att mänsklig delaktighet i utvecklingsprocessen är avgörande för att skapa tillförlitliga AI-lösningar.

Projektet arbetar iterativt. Tillsammans med tekniker och operatörer ute på fabrikerna testas design av gränssnitt, dashboards och beslutslogik och deltagarna ger kontinuerlig återkoppling. Det gör att lösningarna anpassas till verkliga behov.

– En nyckel i projektet har varit att alltid sätta domänexperterna, de som känner maskinerna bäst, i centrum. De vet hur slitage uppstår och vilka signaler som är viktiga. När de får vara med i hela processen, från dataanalys till implementation, blir systemet både mer användbart och mer tillförlitligt, säger Ebru.

Denna samskapande metodik har inte bara förbättrat resultaten, utan också ökat förståelsen för vad AI och dataanalys innebär i praktiken. Många projektdeltagare har fått nya insikter om hur deras erfarenhet kan kombineras med digital teknik för att fatta bättre beslut.

Från pilot till skalbar lösning

TPdM:s lösningar har utvecklats och testats i pilotmiljöer hos bland annat Volvo, SKF och Husqvarna, och arbetet har redan lett till flera konkreta resultat:

- Programvaruprototyper för beslutsstöd baserade på prediktiva analyser.

- Metoder för tillförlitlig dataanalys, inklusive hantering av osäkerhet med hjälp av bayesiansk modellering.

- Utbildnings- och livslångt lärandematerial för ingenjörsstudenter och yrkesverksamma.

- Vetenskapliga publikationer och konferenspresentationer, bland annat vid Data & AI Summit 2025 arrangerat av Capgemini Nordic.

Projektet har även identifierat viktiga utmaningar för att skala upp prediktivt underhåll, såsom datadelning, cybersäkerhet, brist på AI-kompetens och behovet av standardiserade processer. Samtidigt har inställningen i industrin förändrats markant under projektets gång.

Projektet förväntas skapa betydande långsiktiga effekter. Genom att implementera ett beslutsstödsystem för prediktivt underhåll (PdM) kan både planerade (20–40 %) och oplanerade (60–80 %) stilleståndstider minskas avsevärt, liksom lagernivåerna för reservdelar med 50–60 %. Detta leder till högre driftseffektivitet och minskad energiförbrukning kopplad till underhållsrelaterat svinn. Siffrorna baseras på kundprojekt och enkätresultat från projektet. Förbättringarna förväntas bidra till produktivitet i världsklass med högre OEE och framsteg mot produktionsmiljöer utan fel.

– När vi började var många företag osäkra på varför AI ska användas. Nu har diskussionen flyttats från varför till hur. Företagen har viss data – nu handlar det om att använda den på rätt sätt, konstaterar Ebru.

Mot en mer hållbar och konkurrenskraftig industri

Prediktivt underhåll har stor potential att skapa ekonomiska och hållbarhetsmässiga vinster. Produktionsstörningar kostar varje år över en miljard kronor i svensk tillverkningsindustri. Genom att kunna förutse fel och planera underhåll i tid kan företag spara resurser, minska avfallet och förlänga maskinernas livslängd.

– Vi ser tydliga effekter i form av bättre planering, högre tillgänglighet och ökad produktivitet men lika viktigt är att projekten stärker kompetensen inom avancerad dataanalys och smart maintenance – något som hela Sveriges industri kan tjäna på, säger Ebru.

När TPdM nu avslutas fortsätter arbetet i det nya projektet AIMOps (länk), som fokuserar på mer avancerade AI-arkitekturer där underhåll, produktion och kvalitet integreras i gemensamma analysramverk.

– Vi rör oss mot en industri där människan och tekniken arbetar tätt tillsammans. För att lyckas krävs inte bara data och modeller, utan också förståelse, förtroende och samarbete. Det är precis det TPdM har handlat om, avslutar Ebru.

Länk till projektsida hos Vinnova.